News

ロスゼロに挑戦

プラスチック成形のムダって多くないですか?

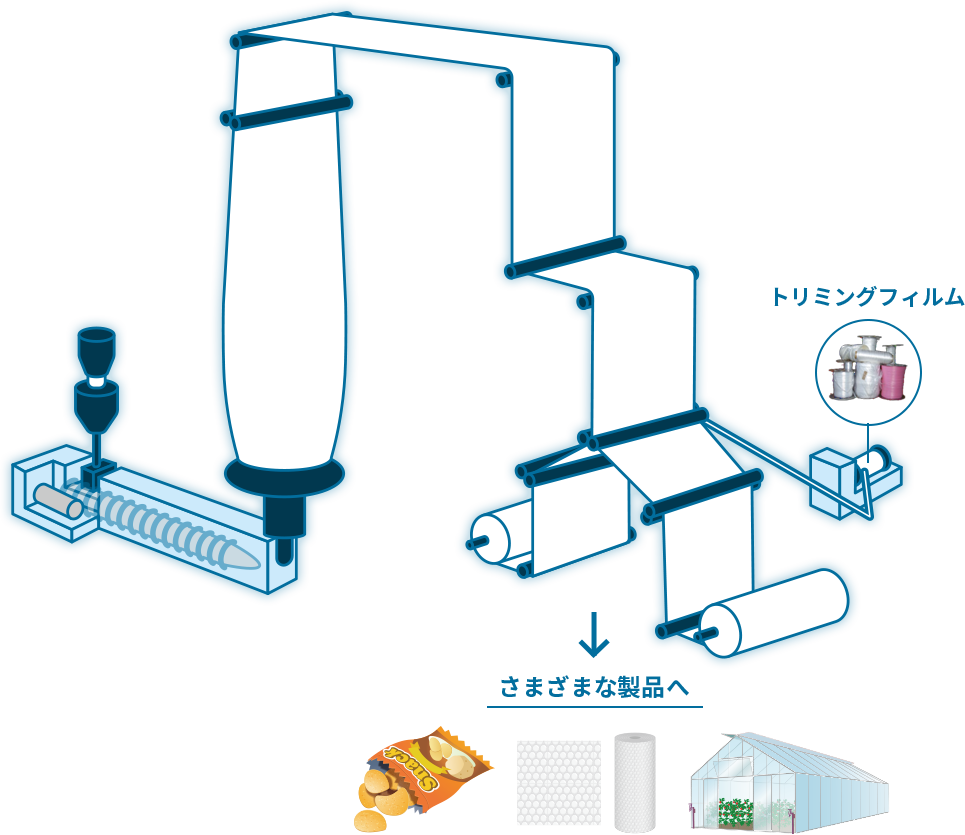

現場の声から開発された混合ムラなし・ロスなしの製造を可能にした混合装置・再生装置・洗浄装置で、

クレームゼロで高品質な製品作りとコスト削減をお約束します!

現場の声から開発された混合ムラなし・ロスなしの製造を可能にした混合装置・再生装置・洗浄装置で、

クレームゼロで高品質な製品作りとコスト削減をお約束します!

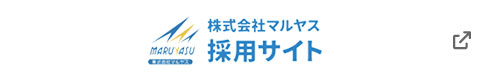

混合

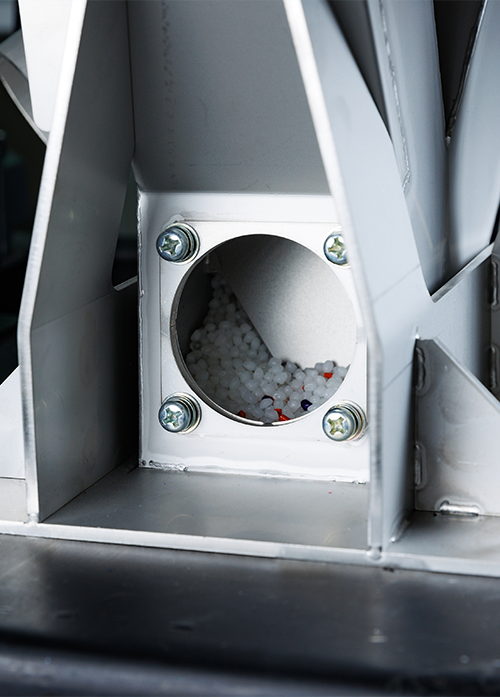

洗浄

再生

トリミングフィルムを再原料化。

年間約50トンのCO2削減に。

年間約50トンのCO2削減に。

・異物検出率99.5%減

今まで数千m巻きのフィルムで約1万個の異物が検出→GP再生方式だと50個に激減

※GPシリーズを導入した企業による報告事例

・年間約50トンのCO2削減

X

News

お知らせ

-

2024.04.11

-

2024.04.09

-

2024.04.05

-

2024.03.30

-

2024.03.29

-

2024.03.26

Come To Our Showroom

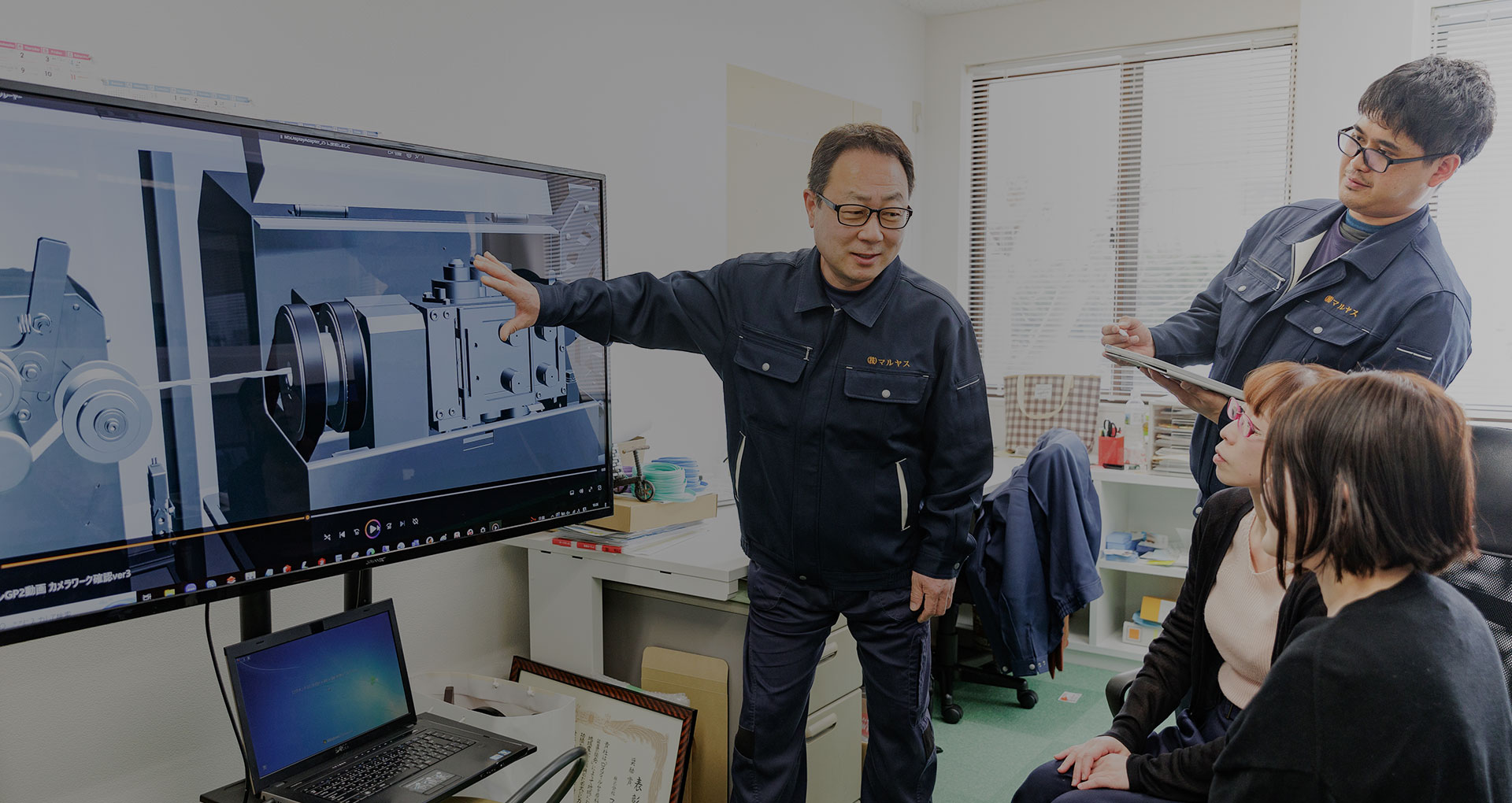

ショールームへぜひお越しください!

誰も見たことのない装置の数々をじっくりご覧になれるショールーム。

クレームのないものづくりをするためには、マルヤスの装置が必要不可欠です。

ぜひ、デモ機で体験してみませんか?

ショールーム紹介ページを見る

クレームのないものづくりをするためには、マルヤスの装置が必要不可欠です。

ぜひ、デモ機で体験してみませんか?